工人在劃線區用熒光筆對待橫截的板材劃線,以標識出板材的缺陷與等級。出材的質量得到有效提升。特別設計兩個劃線臺,供兩個工人同時劃線,提高機器的使用效率,擴大產量。

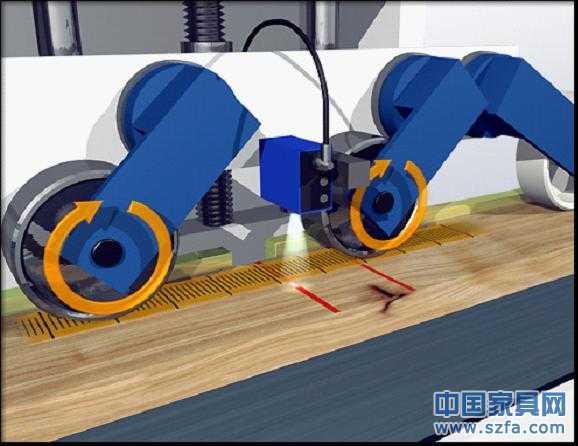

工人在劃線區用熒光筆對待橫截的板材劃線,以標識出板材的缺陷與等級。出材的質量得到有效提升。特別設計兩個劃線臺,供兩個工人同時劃線,提高機器的使用效率,擴大產量。 自動檢測對板材所標注的缺陷和等級線;測量板材長度--將獲得的數據傳輸到中央控制系統,以便下一步精確鋸切。

自動檢測對板材所標注的缺陷和等級線;測量板材長度--將獲得的數據傳輸到中央控制系統,以便下一步精確鋸切。

統籌整個生產流程:

- 操作者將生產數據輸入;

- 收集測量區傳輸過來的數據;

- 根據外部輸入數據與收集的木材信息進行最優化計算;

- 控制鋸片的升降,進行最優化鋸切;

- 保證廢料的準確剔除;

- 傳輸數據至分選區,以便對木材進行分選;

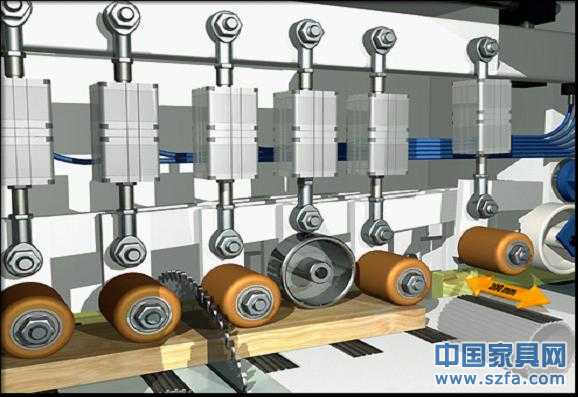

板材被送至鋸切區,Maxcut依照輸入的鋸切規格、遵從最優化算法的鋸切結果,將板材橫截。

踢腳由計算機控制,準確的分選不同的長度和等級;

- 通過分選出板材的等級和規格的統計數據,生產過程更加可控,管理易于提升;

- 可統計每個踢腳所分選的板材數量,到達一定數量自動停止;

- 節省人工;

- 省去大量的選料場地;

- 可根據客戶需要,增減踢腳的數量;

- 可增加分選傳送裝置,更好的管理不同規格的板材;

- 踢腳全部采用進口氣動元件;

- 加長的保護罩保證短料能夠準確定位

技術優勢:使用優必選優選鋸除最大化提高出材率、節約成本外,所帶來的其它優勢仍舊非常顯著

1. 減少操作人員由于具有自動選料功能,可節約操作人員50%以上,完全不再需要選料人員。

2.一臺Maxcut可代替5~10臺手動橫截鋸。另外,優選鋸可減少工人換鋸片、調鋸片的輔助工作時間。如果按照目前設備狀況,一天調刀3次,每次時間為20分鐘,那么優選鋸每天平均可節省1小時的時間用于真正的生產。

3.提高生產率從板材的測量直至最終出料,整個過程均由電腦控制,生產過程流暢無阻礙,大大提高生產效率。

4.節省電力電機總容量為:約18千瓦(不含吸塵);現在實際耗電量是多少?

5.節約場地不再需要大量的選料場地,因為采用電腦優選管理,相同的規格都自動歸類。

6.易于管理,減少庫存量電腦準確統計出材率,規格料的數量,隨時掌握生產數據,便于承接訂單和采購,同時更容易對生產者進行考核。

7.設備數量大幅度減少,生產更加流暢,免除更多的設備維護工作。

8.提升產品價值優選程序可以根據訂單要求進行鋸切,盡量鋸切除最為緊缺的訂單,避免庫存。

9.企業生產更加規模化、效率化,顯著的提升企業的形象

10.方面、快捷的售后服務,讓您的生產沒有后顧之憂!