2015年以來,中國經濟進入一個新階段,經濟結構和發展模式面臨著新轉型和新機遇。不管是“中國制造2025”,還是“供給側改革”,中國經濟正朝著“質量為先、創新驅動、綠色發展”的方向邁進。

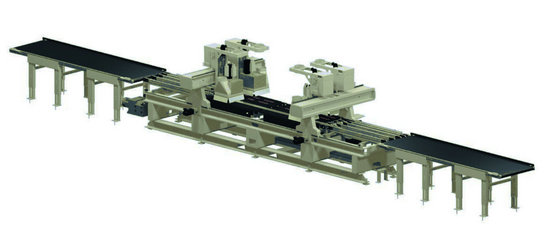

2016年,仁豪集團惠州工業園正式開園投產,大量引進運用來自德國的豪邁電子開料鋸、全自動木料優選鋸、全自動四邊封邊機、十一排全自動電子排鉆、通過式加工中心、全自動六面雕刻加工中心、全自動噴漆線、全自動打包線等現代化設備,運用流水線生產模式,實現設備聯機進行精益生產,制造升級,在行業轉型的關鍵時期逆勢擴張,以“大生產、大研發、大營銷”的方針打造中國家具“大家居”的先鋒產業模式。

提升工藝技術標準,推進規范化生產

一流企業做標準。在國家標準、行業標準、企業標準等產業標準并行的時代,企業選擇怎樣的標準,企業標準定位的高度決定了企業的質量水平及長期發展戰略。作為“中國板木家具第一品牌”的仁豪家具,一直以“高于國家標準”作為企業工藝技術標準與質量標準的管理準則。

2016年以來,仁豪集團一方面依托德國舒樂規劃建設的世界級工業園的現代化生產模式,另一方面借助“中國綠色家具優品”對于企業品質及生產管理的推動,持續提升工藝技術標準的制定、完善和升級工作,依托工藝標準的提升,推進企業規范化生產的實施。

據仁豪集團制造中心副總經理鐘均介紹,仁豪集團生產使用的工藝技術標準體系包括兩方面,一是原材料標準,從原材料采購的質量標準、原材料技術標準、原材料實驗室檢測標準到原材料在生產使用的過程質量標準,公司制定了詳細的原材料管理流程和標準文件。二是工藝標準,從產品的設計開始建立標準,形成包括工藝技術標準、工序質量規范、木工標準、油漆工藝標準、作業指導書等工藝標準與規范,進一步完善和提升企業標準的水平,通過標準化體系的提升和運用,用流程與制度推動仁豪集團的生產升級。

提升品質體系管理,加速產業化升級

標準體系的完善與工業化制造的升級,鑄就了仁豪居品的卓越品質。為了保持產品品質的持續提升,仁豪集團自建實驗室,引進恒溫恒濕試驗箱、耐黃變試驗機、拉力試驗機、甲醛檢測等完整的原材料及成品檢測設備,實現對每一批原材料和成品的檢測和監控。其中,模擬運輸振動臺,對包裝產品運輸情況進行動力等模擬測試,從細節處完善品質。

現代工業化生產線延續運用德國制造的管理模式,仁豪集團從內部改革生產管理系統,采用扁平化的垂直型管理方式,并通過專業化的技能和質量培訓,提升員工的生產技術,以高效率和高度專業的生產加速仁豪居品的產業化升級,從而實現更遠大的目標。

轉型現代制造,推動工業化改革

中國家具的質量問題很大程度上與制造水平有著直接關系。現代化制造模式下,工業化生產和專業化運作,能顯著提高生產效率、降低生產成本、提升產品品質。

仁豪集團惠州工業園作為“仁豪居品”大戰略的重要支撐,依托德國制造的現代化生產設備和工業化的生產模式,實現“推進式”的全自動化生產,工藝技術設計導入,智能化控制,從備料、開料、排鉆、成型加工、砂光到組裝以及包裝等工序全部機械化一次完成,效率和品質控制大大改善。目前,仁豪集團惠州工業園共有六條自動生產線投產,包括一條定制線和一條沙發線,其中象金田豪邁的全琴鍵砂光機、異型砂光機、自動包裝線等,在行業處于領先地位。

2016年,惠州工業園作為仁豪集團“大生產”方針的開局,在現代工業化制造升級的同時,仁豪集團延續原有設計和制造體系,并與新生產體系進行完美嫁接,將現有的設備進行聯機改造后與家具制造后端的油漆、烘干等工序進行連接,從而完成全流程自動化的大制造轉型。