學完“精益生產六步走”,企業對精益生產的認識必然有了翻天覆地的變化,接下來就要討論精益生產另一一個重要的課程——“改善”。

本期,劉曉紅博士圍繞這個話題,繼續跟大家分享一些行之有效的“改善”方法,助力企業實現精益生產。

1986年《改善:日本企業成功的奧秘》一書出版后,“改善” (Kaizen)一詞被公認是一種主要的管理觀念。1993年版的New Shorter Oxford英文詞典,收錄了“改善”一詞,并將“改善”定義為:一種企業經營理念,用以持續不斷地改進工作方法和人員的效率等。

一、改善基本原則

在進行改善之前,首先要掌握改善的基本原則,其主要目的就是改變人的思維、激勵改善的動力和掌握改善的方法。

1)拋棄固有的傳統觀念。

2)思考如何做,而不是為何不能做。

3)不找借口,從否定現有的做法開始。

4)不求完美,馬上去做。

5)立即改正錯誤。

6)從不花錢的項目開始改善。

7)遇難而進,凡事總有辦法。

8)問5次為什么,找出根本原因。

9)依靠團隊,戰無不勝。

10)改善無止境。

它以客戶需求為拉動,以消除浪費和不斷改善為核心,使公司以最少的投入獲取成本和運作效益的顯著改善,從而獲得最優質量和最低成本的產品,同時能對變化的市場需求做出快速響應的一種全新的生產管理模式。

二、堅持改善項目

很多家具企業的管理層,常常找不出改善的方向和改善的項目。其實,在企業,改善的項目隨處可見,關鍵是掌握一些原則,并有一雙發現的眼睛。確立改善項目的原則,主要有以下幾方面內容:

1)在生產上屬于瓶頸(或問題最多)的工作。如鉆孔,封邊,砂磨,油漆和安裝等。

2)占大量時間或人工的工作。如車間物料,拼板,砂磨,油漆,組裝,包裝等。

3)重復性的工作。家具企業的每項工作幾乎都是重復性的工作,都有改善的空間,都應該尋找更好的方法,并把它們標準化。

4)消耗大量材料的工作。如備料,家具生產的第一道工序,是決定出材率的關鍵工作,也是決定零部件精度和質量的關鍵工作。

5)看起來不合理的工作。很多企業,都有修補組,有修色組,考慮能否一次成功而不需要二次修補?很多設備配備過量的操作工,研究一下能否減少?多少是最合理的?物流工作量很大,是否合理?能否減少?怎么能不物流?

6)布置不當或搬運不便的工作。這個問題最突出,在家具企業,到處都是布置不當的流程,設備,工具和操作員。搬運不當造成損壞的零部件,在很多企業都不計其數,這些也都是重點改善的項目。

7)需要很多時間溝通的工作。如圖紙不良,不清楚,造成員工困惑而導致大量的詢問;工藝沒有標準,員工不知道怎么做才是正確的,需要商量和詢問;質量問題扯皮的頻率更高,主要是沒有明確的標準和工作職責。各個部門之間的溝通,花費的時間更是難以估算。如何實現無縫對接,都是管理上必須要改善和解決的問題。

三、掌握改善方法

1、學習并掌握PDCA和SDCA兩個循環

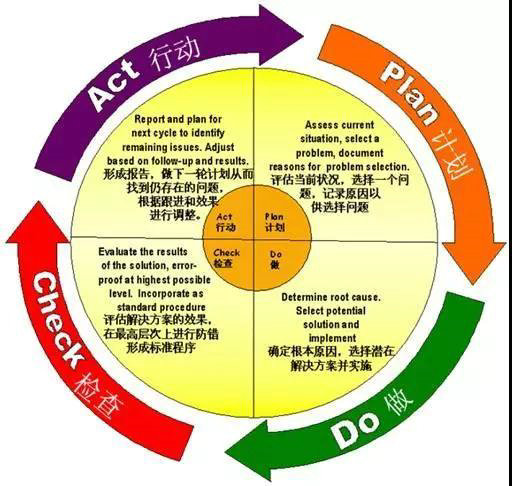

PDCA(即計劃(plan)、執行(do)、檢查(check)、行動(Action))是美國質量管理專家休哈特博士首先提出的,由戴明博士采納、宣傳,并獲得普及,所以又稱戴明環。

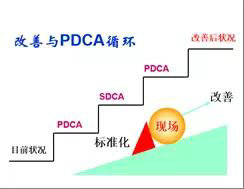

全面質量管理TQM(Total Quality Management)的思想基礎和方法依據就是PDCA循環。在質量管理活動中,要求把各項工作制定出計劃,并且按照計劃實施、檢查實施效果,然后將成功的方法納入標準,不成功的留待下一循環去解決,就形成另一個環:SDCA(即標準(standard)、執行(do)、檢查(check)、行動(Action),通過這兩個環的不斷循環,就使工作獲得螺旋式上升。這一工作方法,是質量管理的基本方法,也是管理企業最簡單易行的方法。

圖1 PDCA的主要組成與內容

圖2 改善與PDCA的關系

2、學會用ECRS原則展開改善工作

ECRS是改善的基本工具,它們分別是:取消(Eliminate,簡稱E)、合并(Combine,簡稱C)、重排(Rearrange,簡稱R)和簡化(simple,簡稱S)(見圖3)。怎么應用這個工具呢?

圖3 改善的工具ECRS

1)把要取消的東西先列出明細(E)。如要取消的人,取消的崗位,取消的物流,取消的設備,取消的中轉,取消的貨架,取消的采購,取消的試裝等,整理并列出清單,準備改善。

2)把能合并的東西列出明細(C)。如兩個工序可以合并成一個工序;兩個人操作合并成一個人操作;幾種材料能否合并成一種材料?幾種結構能否合并成一種結構?幾種工藝能否合并成一種工藝?

3)重組也稱為替換(R)。就是通過改變工作程序,使工作的先后順序重新組合,以達到改善工作的目的。如流程,設備布置,人站立的位置,操作的動作,使用工具的順序等,都可以經過調整順序,而達到更高的效率和質量。

4)進一步簡化(S)。經過取消、合并、重組之后,再對該項工作做進一步更深入的分析研究,使現行方法再次簡化,以最大限度地縮短作業時間,提高工作效率。

精益生產不是喊口號,它需要全員參與漫長的過程,在這個過程中我們要不斷地學習和堅持改善,不僅生產部門要精準理解精益生產,企業全員也要學習持續改善,持續改善才能永續經營。以上這些關于改善的方法,將對企業的管理、生產、成長、轉型起實際性的幫助。